文章:关于金属3D打印需要注意的七件事

所有者:TerryWang(呢称); 发布时间:2019-06-05 01:21:42; 更新时间:2019-06-05 01:25:14

阅读所需积分:0;

简介:对于有些工程师,3D打印或许以一种不受欢迎的方式突然出现。公司管理层们看到3D打印如何拯救世界、如何将几百个零件的装配体减少至一个、如何加工表面蒙皮的超轻点阵结构零件等报道,工程师们迫于压力仔细研究3D打印零部件及工艺。在某些情况下,他们能得到想要到结果。

关键词:金属3D打印3D打印

摘要:对于有些工程师,3D打印或许以一种不受欢迎的方式突然出现。公司管理层们看到3D打印如何拯救世界、如何将几百个零件的装配体减少至一个、如何加工表面蒙皮的超轻点阵结构零件等报道,工程师们迫于压力仔细研究3D打印零部件及工艺。在某些情况下,他们能得到想要到结果。

对于有些工程师,3D打印或许以一种不受欢迎的方式突然出现。公司管理层们看到3D打印如何拯救世界、如何将几百个零件的装配体减少至一个、如何加工表面蒙皮的超轻点阵结构零件等报道,工程师们迫于压力仔细研究3D打印零部件及工艺。在某些情况下,他们能得到想要到结果。

背景

金属3D打印最常见的形式是粉末床熔融。这类工艺使用热源(SLM工艺使用激光,EBM工艺使用电子束)逐点将粉末颗粒熔融在一起,逐层加工至物件完成。粉末床熔融系统有热源和粉末分布控制机制。

直接能量沉积法(DED:Directed Energy Deposition)和粘结剂喷射法也可以用来3D打印金属物件。前者把粉末或者金属线材送至热源,后者把液态粘结剂沉积在金属粉末床上。打印完成后,后者对物件进行热处理、炉内烧结。

在金属3D打印过程中,可能会出现大量设备操作者试图避免的问题,包括孔隙、残余应力、致密度、翘曲、裂纹及表面光洁度等。

表面光洁度

在金属3D打印件放置陈列室或用于发动机燃烧室前,它已经经历了大量类似CNC加工、喷丸或喷砂后处理工艺,因为3D打印出来的金属件表面是凹凸不平的。

图3 EBM工艺3D打印Ti-6Al-4V钛合金支架机加工前后

受工艺本性的影响,直接能量沉积法生产的是接近最终形状的零件,它必须进行CNC处理以满足相应规格要求。粉末床熔融方式生产的零件更接近其最终形状,但是其表面依然粗糙。为提高表面光洁度,可采用更细的粉末、更小的层厚。

但这种方式会提高材料成本,故需要在表面光洁度和成本间取平衡。由于所有的粉末床熔融工艺生产的零件都需要进行后处理以达到相应规格,有时采用粒径较粗的粉末可以降低成本。由于不管零件表面如何粗糙,零件都可以采用不同等级的后处理操作。这也意味着相对于金属3D打印可能出现的其他问题,表面光洁度没那么重要。

孔隙

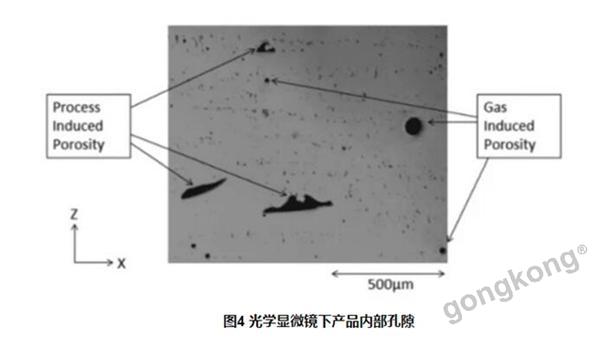

零件3D打印过程中,内部非常小的孔穴会形成孔隙,这可由3D打印工艺本身或者粉末引起。这些微孔会降低零件的整体密度,导致裂纹和疲劳问题的出现。

光学显微镜结果比较了工艺引起的熔融不完全孔隙和粉末原料带来的孔隙,该结果来自一项名为“The Metallurgy and Processing Science of Metal Additive Manufacturing”的研究。

在雾化制粉过程中,气泡可能在粉末的内部形成,它将转移到最终的零件中。由于这个原因,有必要从优秀供应商手中采购材料。

更常见的是,3D打印过程本身会产生小孔。比如当激光功率过低,会导致金属粉末没有充分熔融。当功率过高,会出现金属飞溅的现象,融化的金属飞出熔池进入到周围区域。

当粉末的尺寸大于层厚,或者激光搭接过于稀疏,将会出现小孔。熔化的金属没有完全流到相应的区域也会造成小孔出现。

为了解决这些问题,大部分设备操作者需要针对特定的材料和任务来调试设备。对特定的材料和任务,设备参数(如激光功率、光斑尺寸、光斑形状)需要调整来使孔隙最少。

在粉末床熔融工艺中,采取激光分区扫描的模式也可以减少孔隙量。这种类似棋盘的填充模式代替单向扫描策略,减小了温度梯度。

在SLM工艺中,可以通过调整光斑形状来减少粉末飞溅,大家熟知的“脉冲整形”可以实现区域逐渐融化。对于EBM工艺,电流会导致粉末颗粒从粉末床飞溅,它可以通过电子束快速扫描预热粉末床来改善。

Forecast 3D金属3D打印实验室的经理Jim Gaffney给出了以下减少孔隙的建议:“对于SLM工艺,高品质金属粉末、合适的加工参数、合理的环境控制能保证产品致密度达到99%以上,最终零件可以通过热等静压去除残余的孔隙。”

也可以通过渗入其他材料法方式来减少孔隙,如渗铜。但添加辅助材料会改变零件的化学成分,可能会破坏零件原始设计应用场景。

密度

零件的致密度与孔隙量成反比。零件气孔越多,密度越低,在受力环境下越容易出现疲劳或者裂纹。对于关键性应用,零件的致密度需要达到99%以上。

除了前文提到的控制孔隙量的方式,粉末的粒径分布也可能影响到零件致密度。球形颗粒不仅会提高粉末的流动性,也可以提高零件致密度。此外,较宽的粉末粒径分布允许细粉末填充于粗粉末的间隙,导致更高致密度。但是,宽粉末粒径分布会降低粉末的流动性。

良好的粉末流动性对于确保铺粉的平整度、密度非常必要。正与你所想的那样,它会影响到产品的孔隙量和致密度。粉末堆积密度越大,零件孔隙量越低,致密度越高。

卡内基梅隆大学的机械工程学院教授、下一代制造中心(NextManufacturing Center)主任Jack Beuth可以阐述清楚金属3D打印参数设置与零件孔隙量、致密度的关系。

“零件致密度最大化(孔隙量最少)非常重要,因为制造出来的零件在实际应用中会经历循环载荷”,Beuth解释道:“在我们CMU开展的研究中,通过控制3D打印工艺参数,不同来源的孔隙量可以被控制或有效消除。在降低孔隙量方面,没有哪一种工艺参数比其他所有工艺好很多,但对每次加工,总会有最优的加工参数组合。”

残余应力

在金属3D打印中,残余应力由冷热变化、膨胀收缩过程引起。当残余应力超过材料或者基板的拉伸强度,将有缺陷产生,如零件有裂纹或者基板翘曲。

残余应力在零件和基板的连接处最为集中,零件中心位置有较大压应力,边缘处有较大拉应力。

可以通过添加支撑结构来降低残余应力,因为它们比单独的基板温度更高。一旦零件从基板上取下来,残余应力会被释放,但这个过程中零件可能会变形。

劳伦斯利福摩尔国家实验室科研人员提出了一种降低残余应力的方法,为了控制温度起伏,可采取减小扫描矢量长度的方式代替连续激光扫描。根据零件最大截面旋转扫描矢量的方位也许能起作用。

另外一种降低残余应力的方式是,打印前先对基板和材料进行加热处理。由于操作温度更低,预加热在EBM工艺中比SLM或DED工艺更常见。

在德国不来梅企业金属3D打印技术中心的Ingo Uckelmann是金属3D打印服务和Materialise公司的技术经理。Uckelmann解释有必要在三个阶段控制残余应力,即数据准备阶段、打印过程、后处理阶段。

“在数据处理阶段我们使用Materialise Magics来选择合适的摆放方向,从而阻止翘曲或后期的应力导致的变形”,Uckelmann说道:“Magics也可以选用支撑把零件牢固连接在平台上,并使用体支撑来快速导热。”

Uckelmann指出,支撑结构在金属3D打印过程中扮演了重要却又“不合理”的角色。“一方面,需要支撑结构来抵消打印过程的应力,保持零件位置不发生变化。另一方面,支撑会散掉打印产生的热量,因为过高的局部温度可能会导致表面质量或力学性能的恶化”,Uckelmann解释道:“Magics使用混合支撑来扮演这两方面角色。”

“打印过程中,我们使用机器通讯软件——Materialise Build Processor——把零件切割成壳体和核心区”,Uckelmann补充道:“每一部分采用不同的扫描策略。Build Processor也可以为不同结构的支撑指定不同的扫描策略。比如,支撑结构可以每两层扫描一次,以提高扫描效率并降低应力。打印完成后,我们对所有零件进行热处理以防止应力变形。”

裂纹

除了零件内部孔隙会产生裂纹外,熔融金属凝固或某片区域进一步加热也会出现裂纹。如果热源功率太大,冷却过程中可能会产生应力。

图6 粉末床熔融工艺中应力导致断裂

分层现象有可能会出现,导致层间发生断裂。这可能是粉末熔化不充分或熔池下面若干层重熔引起的。有些裂纹可以通过后期处理来修复,但分层无法通过后处理解决。相应地,可采取加热基板的方式来减少这个问题的出现。

Beuth也能够解释清楚金属3D打印过程中裂纹是如何出现的。他指出裂纹和它对零件性能的影响不局限于增材制造,在传统铸造和其他金属处理方法中也是大家关注的问题。

“一般来说,设备制造商支持的材料不会在打印过程中出现裂纹”,Beuth说:“但是,当用户开始尝试加工不是制造商支持的材料,如更脆、更硬的合金,这个时候那就得考虑裂纹的问题。与孔隙控制类似,可以通过调节工艺参数来减少或者消除裂纹,这是增材制造领域研究热点。”

由于裂纹在零部件使用过程中出现,比如在疲劳载荷下。Beuth说:“调整3D打印工艺参数可以很大程度上控制这些缺陷。需要注意的一点是,在制造零件过程中你没必要消除所有孔隙或者缺陷。重要的是你知道什么孔隙或者缺陷可能会存在。如果你能很预判这些,工程师在设计时可以把这些因素考虑进去,仍然能制造出可靠、安全的零件。”

翘曲

为了确保打印任务能顺利开始,打印的第一层熔融在基板上。当打印完成后,通过CNC加工使零件从基板上分离。然而,如果基板热应力超过了其强度,基板会发生翘曲,最终会导致零件发生翘曲,会有致使刮刀撞到零件的风险。

Met-l-flo公司的总裁、增材制造ASTM F42委员会主席Carl Dekker对这一现象的发生做了解释。“在打印过程中你需要面对多个热因素,即使你的产品非常厚,也会因此产生附加应力”。Dekker说道:“打印过程有多个快速变化状态。有些时候会导致零件从支撑脱离。也有可能支撑足够多,会对平台产生拉力。它可能导致平台变形,它不是在你打印时发生,但是会发生在从机器取出平台或进行后续加工阶段。”

因此,为了防止翘曲,需要在合适位置添加适量的支撑。如果不对每个要打印的零件进行反复尝试,这些设置非常难以确定。现在也有些正在开发的软件解决方案,比如3DSIM公司的打印预测软件。

当对一个设备的工艺有足够了解后,也可以用Materialise公司的Inspector软件进行金属3D打印质量控制。正如Inspector产品经理Vincent Wanhu Yang所说:“在Materialise公司,我们注意到需要更精细的质量控制,我们的Inspector软件可以处理加工过程照片来提高使用者对工艺的认知,从而判断出哪些区域可能受翘曲影响。通过分析根本原因和检测矢量,用户可以判断支撑是否缺乏,是什么导致变形。理解加工过程对下一次金属3D打印的顺利进行非常必要。”

其他问题

其他变形,比如膨胀或者球化,也可能出现在金属3D打印过程中。膨胀发生于熔化的金属超出了粉末的高度。类似地,球化为金属凝固成球形而不是平层。这和熔池的表面张力有关,它可以通过控制熔池的长度-直径比小于1-2来减弱。

暴露在氧气或者潮湿环境中可能会导致合金的成分发生变化。比如,随着Ti-6Al-4V钛合金中氧元素增加,铝元素含量可能会降低。在粉末重复使用时,这一现象尤为常见。重复使用会导致粉末球形度降低,流动性降低。

打印过程也可能导致合金的成分发生变化。合金是由多种金属元素组成,打印时低熔点元素可能会蒸发。对Ti-6Al-4V这种常用航空钛合金,Ti比Al元素有更高的熔点,在打印过程中这种材料的成分可能会改变。

正如航空管理咨询公司Aerolytics的创始人Bill Bihlman所说:“如果能量密度过高,你会导致铝元素蒸发。也可能会烧穿的下面额外几层。每次你重复加热或冷却某区域,它会影响残余应力,最终使材料性能降低。”

让金属3D打印更加美好

读到这里,正如大家所猜想的那样,在金属3D打印时避免各种问题仍需要大量的工艺知识积累和不断尝试。每个零件都需要修改设备参数,通常导致设备操作者需多次打印同一个零件,直至克服翘曲、裂纹、孔隙等问题。一旦打印完成,需要对零部件进行测试,确保其满足相关标准。

读到这里大家可能明白了,这个行业仍然在积累每种3D打印技术的知识。那些已固化其设备加工参数的企业不一定能第一个解释清楚是什么导致打印成功。

“先行者们拥有竞争优势,先进入这一行业的能够实现自身差异化发展”,Bihlman解释道:“他们利用了这一现实,3D打印学习曲线非常陡峭,然而它并不是那么前沿。他们不会传播任何他们不必做的事物。”

获取这一专业知识的一种方法是加入行业组织,比如America Makes,在这里会员们彼此共享新技术、新工艺的数据。没有加入行业组织,可关注学术机构公开发表的数据。此外,软件公司也是3D打印行业的先行者,比如Materialsie和3DSIM,他们在研究金属3D打印问题的软件解决方案。

目前,金属3打印王国的边界仍有待开拓,未来五年将会发生重大变化。如Beuth所说:“下一代制造中心的一项预测是,在五年内行业将普遍具有有效消除产品孔隙的能力”。到那个时候,不仅企业自身能利用获得的金属3D打印知识,整个行业也会向前发展。

中国工控网

http://www.gongkong.com/article/201805/80897.html