文章:可靠性试验技术(二)

所有者:TerryWang(呢称); 发布时间:2019-06-09 05:02:59; 更新时间:2019-06-10 00:43:45

阅读所需积分:0;

简介:可靠性试验技术(二) 导读 可靠性试验是评价和提高数控机床可靠性的重要技术手段,它涉及到试验方案的制定、试验装置的研发、试验过程的记录、故障分析技术的建立等内容。首先对可靠性试验相关的概念、可靠性试验体系以及常见可靠性试验类型进行了详细介绍;其次,对可靠性试验

可靠性试验技术(二)

3?可靠性试验技术规范

可靠性试验规范是对产品实施可靠性试验的依据,是进行可靠性试验的技术准备,一般包括试验目的、试验要求、试验设备、试验方法和步骤、试验结果分析等内容,针对数控机床可靠性试验的要求,试验规范一般包括以下内容:

(1)试验目的和要求

产品在生命周期的不同阶段具有不同的可靠性水平,对产品开展可靠性试验应该根据产品研制阶段或生产阶段的不同、可靠性目标以及订货合同的要求,选择合适的试验类型和试验方法,可靠性试验的目的正是对开展可靠性试验的出发点和最终目标的规范性表述。可靠性试验要求是为保证可靠性试验规范、合理、安全地进行对试验过程提出的规范性要求。

(2)试验对象的选择

数控机床可靠性试验根据试验对象的不同可以分为整机可靠性试验和功能部件可靠性试验,当数控机床整机作为可靠性试验对象时,其试验样机的选择有如下原则:

①样机必须有出厂合格证。

②样机应是符合正常批量生产条件下生产的机床。

③样机应是按正常使用工况使用的机床。

④样机的使用单位应具有良好的设备管理水平。

任何产品的研制过程,都不可能对构成产品的各项功能部件全部进行可靠性试验,因此,必须考虑各功能部件的结构特点、重要度、技术特点、复杂程度以及经费等因素综合权衡来确定可靠性试验的对象,对于数控机床功能部件可靠性试验对象选择可参照以下原则进行:

①对数控机床可靠性、安全性及任务完成等有重大影响的功能部件。

②新研制且重要度较高的、较为复杂的、关键的、缺乏继承性的或重大技术更改后的复杂关键功能部件。

③沿用其他型号但不能满足新型号机床可靠性要求的功能部件。

④在研制阶段暴露问题较多的功能部件。

(3)试验剖面

试验剖面是可靠性试验规范和试验方案的核心内容,保证可靠性试验对工况应力模拟的真实性,是试验结果客观真实的保障;同时试验剖面的合理性直接关系到可靠性试验方法的可行性和试验规范的可操作性。可靠性试验剖面的制定主要包括任务剖面的制定和环境剖面的制定,其中任务剖面的制定针对利用率高的功能部件,主要依据是试验对象的功能谱和工况谱,环境剖面制定的关键在于试验应力的选择,试验应力水平和应力施加方式的确定,这也是可靠性试验方案设计的难点所在。

确定试验应力首先应对受试产品预期将经受的环境条件进行全面分析,并判定产品对哪些环境应力最为敏感。在制定试验方案时,试验应力的水平应按照实测应力一估计应力一参考应力这样一个顺序选取,并结合具体的试验类型和试验要求进行确定,其中实测应力指产品在实际使用中执行典型任务时,在受试产品中实际测量到的应力数据;估计应力指在无法进行实测时,由相似产品实测应力数据估计而来的数据;参考应力指根据国标GJB 899A-一-2009给出的应力或按GJB 899A一2009提供的数据、公式和方法导出的应力。

对于数控机床,通常应按照规定将选定的各种环境应力和工作应力综合于同一试验时间和空间施加,常用的试验应力有环境温度、工作台负载、切削液流量、数控转台分度频率、托盘交换架交换频率等。数控机床较大的体积给环境应力施加带来了极大的难度,这对于考察机床在极寒、极热等极端环境的可靠性带来巨大的困难。对此,对环境因素敏感的零部件为试验对象,参考电子产品环境应力施加方法专门对其进行试验。

试验剖面的例子见图11所示。

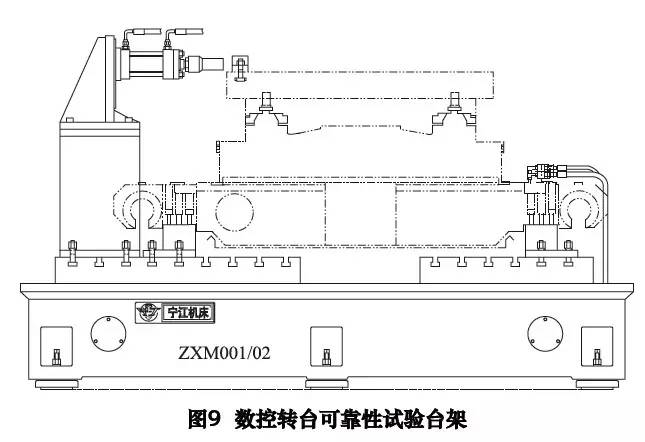

(4)试验装置

数控机床是集机电液气于一体化大型设备,其结构复杂,零部件众多,体积庞大,通用的试验设备不能满足个性化差异较大的数控机床的可靠性试验要求。针对具体的试验对象,设计相应的可靠性试验装置是开展可靠性试验的基础保证。卧式加工中心是一种典型的高档数控机床,对其开展的可靠性试验具有较强代表性,卧式加工中心整机可靠性试验以模拟切削试验和主轴加载试验为主,功能部件可靠性试验以数控转台、托盘交换架和刀库为主,其相应的试验装置如下图6、7、8、9所示。

(5)试验方法及步骤

试验方法和步骤是可靠性试验的具体实施过程,依据试验剖面利用试验装置,实现受试产品的运行、加载。其中主要包括:受试产品性能测试程序、受试产品及试验装置的布置安装程序、试验应力的加载运行程序、试验监测程序以及试验结束后的整合归置程序等。

(6)故障判据和故障处理程序

故障判据是对可靠性试验过程中性能监测指标及其范围、常见故障制定的规定和说明,是判定试验中关联故障的依据。可靠性试验中一旦发生故障必须停机,并对故障进行处理,故障处理程序就是对这一过程的规范性规定,数控机床可靠性试验中常用故障处理程序如下图10所示。

(7)试验数据分析和试验报告

试验数据分析和试验报告主要包括以下内容:原始数据记录、数据分析报告、故障分析报告和可靠性试验结果报告。

原始数据记录和数据分析主要是针对两种类型的数据,一是性能数据记录及分析,二是故障数据记录及分析。受试产品性能指标会随着试验的进展和应力的变化而变化,研究其在规定应力剖面下的性能退化规律是获得产品可靠性特征的重要途径,这也是加速退化试验的基本原理。故障数据分析主要以对故障发生时间进行分布拟合为主,选定合适的分布模型,对故障时间分布进行参数拟合,得到产品可靠性特征值,常用的分布模型有威布尔模型、指数模型等。故障分析报告由试验人员和产品设计人员共同完成,利用FTA、FMEA等方法结合试验中出现的特定故障,进行故障原因、故障缺陷及改进措施分析。可靠性试验结果报告是对可靠性试验过程的总结性描述,是对试验方案及过程的反思,主要包括对试验过程的描述、对试验数据的记录整理、对故障缺陷及改进措施的陈述、对试验方法和试验执行过程存在的问题的总结等内容。

4?实例分析

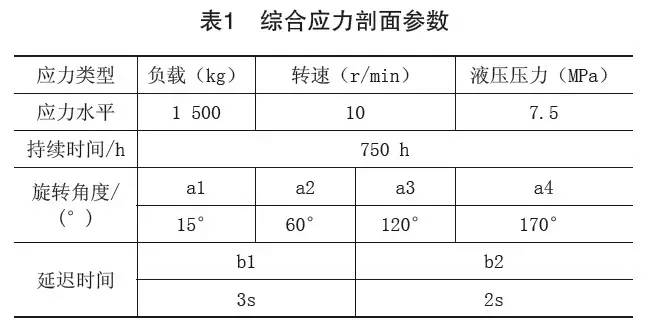

以卧式加工中心数控转台可靠性试验为例,对其可靠性试验中的关键环节进行论述。卧式加工中心连续分度数控转台的试验剖面模拟转台夹紧缸放松、分度、夹紧缸夹紧、拉爪松开、拉爪拉紧五个功能动作。可靠性试验应力的设定按试验条件中规定设定,试验过程中,设置了4个旋转角度,转台进行正转分度、反转分度、正反交替分度动作循环,转台系统的可靠性强化试验综合剖面详见图11。表1中包含了应力水平和试验时间、相邻分度动作的间隔时间、拉爪松开时间。

通过对数控转台可靠性试验的故障进行分析后,发现了数控转台的故障薄弱点是罩壳的密封不可靠、涡轮蜗杆副的温升和磨损以及液压系统的泄露,并针对失效模式找到了失效原因,提出具体的改进措施来消除产品的缺陷。

5?结语

本文针对数控机床可靠性试验问题,详细介绍了与可靠性试验相关的概念、可靠性试验体系的组成和常见类型的可靠性试验的概念,本文中的可靠性试验规范介绍是在重庆大学可靠性团队研究成果的基础上进行的,为实施数控机床可靠性试验提供了充实的知识准备,更为可靠性试验方案制定提供了有效的技术手段。对数控机床实施可靠性试验,提高产品的可靠性是实现高档数控装备国产化的必经之路。

个人图书馆

http://www.360doc.com/content/15/1113/17/471722_512875176.shtml