文章:【技术浅析】数控系统中同步控制及自动对刀功能的实现

所有者:TerryWang(呢称); 发布时间:2020-07-01 14:45:10; 更新时间:2020-07-01 14:46:09

阅读所需积分:0;

简介:摘 要:以广州数控设备有限公司生产的GSK208D系列数控系统(GSK208D雕铣数控系统)为例,介绍如何在数控系统中通过增加同步控制及自动对刀功能来提高加工效率及加工精度的方法。 关键词:GSK208D雕铣数控系统;同步控制;自动对刀 0 引 言 在工件加工过程中,刀具调整、工件装卸等辅助时间在加工周期中占比相当大,减少辅助时间对提高加工效率至

摘 要:以广州数控设备有限公司生产的GSK208D系列数控系统(GSK208D雕铣数控系统)为例,介绍如何在数控系统中通过增加同步控制及自动对刀功能来提高加工效率及加工精度的方法。

0 引 言

在工件加工过程中,刀具调整、工件装卸等辅助时间在加工周期中占比相当大,减少辅助时间对提高加工效率至关重要,因此自动对刀功能便显现出极大的优越性。此外,一般的设备装夹一次只能加工一个零件,如果装夹一次能加工多个零件,就能成倍提高效率,降低成本。本文将介绍在数控系统中增加同步控制和自动对刀功能及嵌入操作界面来简化操作、提高效率的方法。

1、 控制原理

1.1 同步控制

在一些机床上,如双立轴(Z和A两个立轴)龙门雕铣机床(图1),通过外部控制信号来切换同步控制的启动和关闭,同步控制启动时可以通过仅指令其中一个立轴使Z和A两个进给轴同步驱动。

成为同步控制标准的轴为主控轴,与主控轴同步移动的轴为从控轴。

为了做到机械的同步动作,还需对同步控制中的主控轴和从控轴的伺服驱动单元进行同步性调整。启动同步控制,与主控轴保持同步而使从控轴移动的运行称为同步运行;而关闭同步控制,使主控轴、从控轴各自独立移动的运行称为通常运行。

1.2 自动对刀

自动对刀就是在数控系统中通过执行对刀专用程序及G31程序跳转指令来使刀具移动碰触对刀仪得到刀具长度、半径、磨损量等相关数据的方法,其中对刀仪是自动对刀功能实现的关键设备。在自动对刀功能使用前应对对刀仪在工作台上的位置坐标进行标定,并将标定后坐标存储到数控系统的变量中去,为下一步的使用提供基准。在G31指令之后指定轴移动,可以像G01一样进行直线插补。若在执行G31指令期间输入外部跳转信号(即对刀仪动作触发信号)SKIP

数控系统在接收到跳转信号时把各轴的坐标值存储到专用的变量#5016~#5019中。

1.3 同步控制及对刀操作界面

为方便操作人员使用,在GSK208D雕铣数控系统中增加操作界面,如图2所示。

界面参数说明:

测量模式选择:1—长度;2—直径;3—长度&直径;4—长度标定;5—直径标定。

刀具号:当前需要测量的刀具号。

刀长偏置号:存储当前刀具长度的偏置号(默认与T相同)。

刀径偏置号:存储当前刀具直径的偏置号(默认与T相同)。

刀具直径:被测刀具直径(+s:右旋刀具;-s:左旋刀具)。

刀具长度估测:被测刀具长度(标定时请输入准确值)。

测量深度:从起始位置到测量位置的增量深度。

越程量:越程量和径向安全间隙值。

破损标识刀偏号:一个空余刀偏号用作刀具破损标识的位置。

破损允差:程序设定的破损检测允差。

刀具半径尺寸调整:刀具尺寸调整的切削状态(直径标定时为测头直径)。

坐标系选择:选择范围为G54~G59,P1~P50(G54)。

按键说明:

【Z轴对刀】:选择对刀轴为Z轴;

【A轴对刀】:选择对刀轴为A轴;

【同步启动】/【同步取消】:启动或取消同步控制功能;

【启动】:启动对Z轴/A轴上刀具的测量程序。

2、 同步控制及自动对刀的实现

这里包括两部分功能的实现:同步控制功能和自动对刀功能。

2.1 同步控制功能的实现

2.1.1 同步控制功能参数定义及设置

为满足不同机械结构的同步控制,需定义一些关于同步控制的参数,如表1所示。

表1 同步控制相关表

2.1.2 同步控制功能指令代码、信号及控制逻辑

为满足同步控制启动和关闭的自由切换,需要定义同步控制启动代码M33、关闭代码M34及同步控制输入信号SYNC,如表2所示。

表2 同步控制相关代码及信号表

图3给出了同步控制实现的示意梯形图。

2.1.3 同步控制操作

为方便同步控制操作,除在数控系统中嵌入开发操作界面及按钮外,还需编写同步控制启动和取消按钮操作调用的子程序,如表3所示。

表3 同步控制启动/取消子程序

操作步骤:

(1)切换到自动操作模式并切换界面到对刀界面;

(2)选择【同步启动】/【同步取消】按钮,选择之后将调用O82100/O82101号子程序;

(3)按下操作面板上的循环启动按钮。

2.2 自动对刀的实现

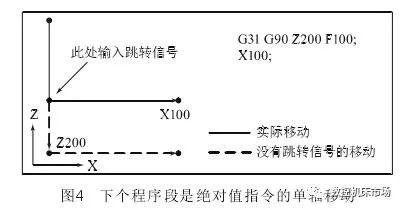

指令代码格式:G31 G90/G91 X_ Y_ Z_ F_。X_ Y_ Z_:各轴的终点坐标;F:移动到终点坐标的进给速度(mm/min)。功能:在G31代码之后,像G01一样可以指令直线插补,在该代码执行期间,如果输入一个外部跳转信号,则中断代码的执行,转而执行下个程序段。当不编程加工终点,而是用来自机床的信号指定加工终点时,使用跳跃功能,例如用于磨削。跳跃功能还用于测量工件的尺寸。说明:G31为非模态G代码,仅在指定的程序段中有效。

例:G31的下个程序段是绝对值指令的单轴移动,如图4所示。

2.2.1 自动对刀I/O连接

由于这里用于刀具测量的信号是G31跳转信号X2.1,因此要求在Z轴方向及A轴方向上的测量到达信号都应能被X2.1检测到。信号连接如图5所示。

2.2.2 自动对刀操作步骤

(1)切换到自动控制模式,确认同步控制是否取消,若同步控制已取消,则跳过第(2)步直接操作第(3)步;

(2)选择【同步取消】按钮,并按下循环启动执行同步取消;

(3)选择【Z轴对刀】或【A轴对刀】,并在界面中设定相关的测量参数;

(4)按下界面【启动】按钮,系统将自动调用O82000号对刀宏程序;

(5)按下操作面板上的循环启动按钮,执行对刀宏程序;

(6)重复第(3)步中的另一轴进行对刀;

(7)Z轴和A轴均对刀完毕后,选择【同步启动】按钮,并按下循环启动执行同步启动;

(8)选择工件加工程序,执行双工件的同步加工。

2.2.3 自动对刀程序

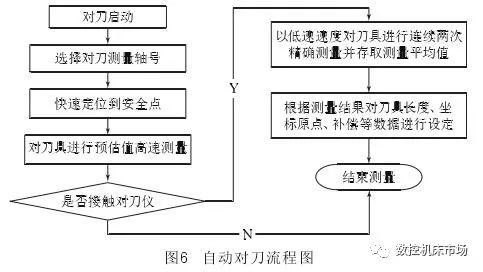

按图6所示控制流程图进行宏程序的编写,对刀宏程序号设定为O82000。

3 、结 语

根据用户实际加工结果对比发现,使用同步控制和自动对刀功能,操作简单、方便、易学,加工效率提高了一倍多,综合成本降低。随着技术的进步、竞争的加剧,精工机械设备的选用会越来越先进,自动化水平越来越高,多工位加工及自动对刀应用也会越来越普及。

END

来源:广州数控设备有限公司

作者:陈鹏

数控机床市场

https://mp.weixin.qq.com/s/hU7s-feXhYKigRax3xVwAA