文章:加工中心机械手回转机构的液压控制系统故障诊断与修复技术

所有者:TerryWang(呢称); 发布时间:2021-05-23 07:30:02; 更新时间:2021-05-23 07:30:16

阅读所需积分:0;

简介: 数控机床液压系统可能出现的故障足多种多样的.不同的数控机床由于所用的液压装置的组合元件不同,出现的故障也就不同,即使同类数控机床闪装配渊整等诸多外界因素影响,所出现的故障也不尽相同。如有的是某一液压元件失灵而引起的,有的是系统中各液压元件综合因素所造成的,而机械、电器以及外界因素也会引起液压系统出现故障。 液压系统的故障往往闳为液压装置内部的情况观察不到

数控机床液压系统可能出现的故障足多种多样的.不同的数控机床由于所用的液压装置的组合元件不同,出现的故障也就不同,即使同类数控机床闪装配渊整等诸多外界因素影响,所出现的故障也不尽相同。如有的是某一液压元件失灵而引起的,有的是系统中各液压元件综合因素所造成的,而机械、电器以及外界因素也会引起液压系统出现故障。

液压系统的故障往往闳为液压装置内部的情况观察不到。所以不能像有些机械故障那样一目了然,这就给故障诊断及后续的维修带来困难,但是液压系统中一些带有共性特点的问题能为故障诊断及维修时提供参照。

1 VMC300加工中心故障现象

当机床按程序自动加工时.机械手把刀拔出后继而向上升起,再进行顺时针方向180。旋转,此时发生报警。查报警内容得知,机械手旋转不到位,机械手回转动作迟缓,刀具不到位。该机床在使用中曾一度出现机械手回转动作迟缓,角速度明显降低。直接影响机械手抓刀、放刀的准确性,有时还出现刀具不到位或掉刀现象。

2 故障诊断与分析

VMC300加下中心是瑞典SAJO公司的产品,刀库容纳18把刀,配置日本FANUC 6M—MODEL B数控系统。机械手的叫转机构及液压缸的工作原理如图1所示.当油压进入液压缸的油腔时,活寒开始以”速前进.并由齿条带动齿轮回转180°,使机械手由主轴位置旋转到刀库位置,或由刀库位置旋转至主轴位置.完成抓刀、放刀工作。这一动作的控制时问是很严格的,如果时间出现快或慢时,刀具就会不到位,下一个动作就无法进行。计算机将报警停机.因此它是机械手全套动作中不可分割的一部分。

从故障的表面现象上看.不管是顺时针还是逆时针回转180°时动作迟缓。即控制时间出现误差,当出现刀具不到位或掉刀现象后.整个机床立即停机,不能继续工作。机械手的回转是由液压控制液压缸实现的,根据推力液压缸的工作原理可知,当该液压缸正常工作时活塞的速度为:

从式(1)、(2)中可以看出,影响液压缸速度”及同转角速度w的只能是流量Q,而工作时Q也是一定的,只有在活塞出现内泄漏时。流量口出现了损失.从而造成了角速度的降低。

处于这种分析.对液压缸的两个活塞的密封装置进行检查和试验,发现造成内泄漏的原因是活塞的密封装置有磨损。然而从机械手的外部看不出泄漏现象,因为从机械手的总体结构上分析,机械手的外部密封,特别是该回转液压缸的外部密封是良好的.也就是说,如果活塞出现内泄漏,当左端液压缸进入油压后,压力油将从两活塞的密封磨损处进入右端液压缸而流回油管。同样,右端液压缸进入油压后,压力油义将从两活塞的密封磨损处进入左端液压缸而流同油管,如果当密封元件磨损严重,液压缸的外部密封装置承受不住液压油的内部压力时。或液压缸的外部密封失效后。外泄漏才有可能出现。

再检查NC系统、PLC指示的发光二极管.均很正常。用手强制电磁换向阀动作,机械手能够顺时针或逆时针方向180°或0°自由旋转,并且经手动换向阀后.一切动作义恢复正常,这时故障并没有排除,还处于隐蔽状态。当多次发生这种故障时,发现电磁阀上的发光二极管不亮,说明交流100V电压没有供给电磁阀或者发光管损坏。打开电磁阀测量检查,的确无交流100V电压,而接线并不松动.插头也完好,发光管也没损坏,其它各接线盒内端子板上的接线也均无松动,但PLC输出指示器上有表示机械手顺时针180°旋转指示。测量结果表明,从PLC的输出到电磁阀的连线是通路的,并无断线处.那么按照一般的PLC控制理论来讲.只要PLC的输出发光二极管燃亮,就说明PLC有输出,电磁阀就应该有电,相应的机械手动作就应该执行。另外PLC的输出发光二极管亮.则说明NC有信号到达PLC,即输入信号是正确的.并且送不同的动作指令,PLC均有相应的指示.这说明来自NC的信号是完全没有问题的,故障不会发牛在NC部分。由于没有PLC各指示部分的电路网,给分析故障带来了一定的嘲难.而该控制柜是板后接线.所有的控制插板均需拆下.再按照板卜的元件和印制电路板上的印制电路.对照插座细细查找。这是很费时间的,也是很用难的。PLC部分共有6块印制电路板.一块CPC板。一块ROM板.一块电源板.还有3块输出板即NP-44板、NN-62板、AC-3板。根据故障的现象,可不考虑前3块板,问题只能出在3块输出板上。而且接控制机械手旋转输出的是AC-3板.冈此首先应查找这块电路板。

3 技术论证

故障点确定后,具体的就是要解决活塞的密封问题和PLC上印制电路板的AC-3板输出问题。

3.1 活塞的密封问题

该活塞的密封是采用一个以Y形橡胶圈为主和一个特殊硬塑料制成的密封环为辅进行密封的(如图2所示)。但Y形密封圈和密封环的尺寸规格均属瑞典国家的标准系列,与我国的标准系列不符。因此,主要的问题就是要找到合适的密封元件来代替上述密封元件。然而,这对于该机械手的工作性质来说,这并不是一个简单交换密封元件的问题,而必须从机械手的全部动作和数控机床的整体t作要求全面考虑时间匹配问题,这就要进行必要的技术论证,以满足机械手的角速度和精度,从而达到整个机械手动作的协调一致。

根据该机械手的具体要求:①密封元件要密封好;②密封处的摩擦阻力要合适。密封的好坏是在液压缸体和活塞没出现问题的情况下由密封元件本身保证的,而密封元件的摩擦阻力就成了要解决问题的关键。对于一般机床液压缸活塞的密封元件的摩擦阻力可以不必过多考虑,因为密封处的摩擦阻力与其它阻力相比是较小的,动作时间也没有严格要求,所以,往往与机械效率合并为一起考虑。而在此处就不同了,因为密封处的摩擦阻力的改变会影响机械手的回转角速度,活塞动作的快或者慢.都不能正常工作,都有可能相互造成时间差和时间累积误差,从而影响到整个机械手的协调动作。在试验中就出现过机械手动作慢,使刀具不能及时归位,严重时还出现了掉刀现象。

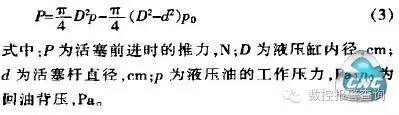

液压缸的推力是由工作液体的压力作用在液压缸有效作用面积上所产生的,用以克服负载来实现机械手的回转动作,这时活塞前进的推力为:

由于同油是直接到油箱的,所以回油背压可近似为零。液压缸活塞的推力不但要克服由于负载带来的阻力.同时还必须克服其它一些阻力,即:

这里PT、P惯、P密是一定的,而需要改变的是P密,即原有的Y形密封圈和密封环要用合适的国产密封元件取而代之,那就要用上述分析的理论来对新、旧密封元件的p女进行计算和证明。并加以比较和修正,以保证机械手的摩擦阻力在合适的丁作范围内,使之能够正常工作。

首先对原旧的液压缸活塞密封处的Y形橡胶密封圈的摩擦阻力计算如下:

再对旧的液压缸活塞密封处的密封环的摩擦阻力计算如下:

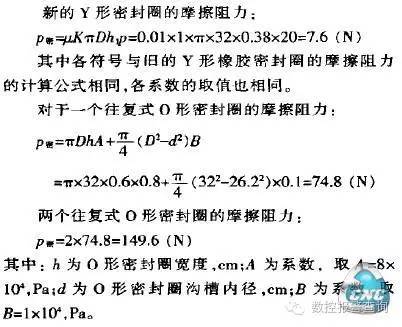

对于选择新的密封元件,根据上述分析和论证。考虑了多种密封兀件.又经反复计箅P密,找出最合适的密封元件是以一个Y形密封罔为主、两个往复式O形密封罔为辅进行密封(如同3所示),它们的摩擦阻力分别计算如下:

新的Y形密封圈的摩擦阻力:

这样旧的密封元件摩擦阻力之和为157.8N。新的密封元件摩擦阻力之和为157.2N,相差甚微。再对液压缸两端活塞的结构分别进行相应的设计。并将这屿密封元件在活塞上进行合理分布。装配后,经实测和现场实验,机械手各动作匹配可靠,时间控制准确,达到了理想的技术要求,机械手回转动作迟缓,刀具不到位的故障排除。

3.2 PLC的AC-3板输出问题

日方提供的资料中只有梯型图和电路的大致框图.而无其它图样,因此只能利用状态指示灯进行论证。根据说明书上提供的捅头号。对照印制电路板上的插座号,再沿印制电路板上的印制电路,查到机械手旋转输出继电器Y23.2,这时检查PLC输出指示器,发现表示Y23.2的发光二极管亮.而测试Y23.2其管角不通,即不能输出交流100V电压。因此判断问题出在Y23.2这个固体继电器上,以及与之相连接的元件上,或者这个继电器之前的电路E某个元件损坏所致。此时通过手动方式送机械手动作指令,PLC输入指示器上有关的发光管亮.说明输入止常。通过PLC指示器检查与机械手旋转有关的内部继电器C111.5和C111.4,当送机械手逆时针00旋转指令时,发现C111.4有电而C111.5无电。梯形图中电路的接法正好是C111.4常开点与C111.5的常闭点串联.然后驱动输出继电器Y23.3,这时Y23.3通电动作,说明电路工作正常。此时PLC输m指示器上表示Y23.3的指示灯亮,经测试Y23.3的负载端也确有交流100 V电压输出.电磁阀动作,其上的指示灯亮。机械手完成逆时针0°旋转。而当送机械手顺时针180°旋转指令时,经检查C111.5有电,而C111.4无电.由于C111.5的常开点与C111.4的常闭点串联,说明电路是通路的,而由C11.5和C11.4驱动的输出继电器Y23.2就应该有电。检查PLC输出指示器,发现表示Y23.2的指示灯亮,而测试Y23.2继电器的输出端,并没有交流100V电压,其输出只在零点几伏。这说明该继电器已损坏,换上一个同型号的继电器,报警消失,故障彻底排除。

4 结论

1)机械手同转机构不外乎有两类。一类是机械传动.一类是液压传动。VMC300加工中心是20世纪80年代初的产品,采用液压传动方式,即采用液压马达、电磁阀、流量控制阀等来驱动机械手的运转。应该说采用液压传动较之采用变频调速电动机驱动的机械手回转机构来讲,就其电气控制系统而肓,要简单得多,也比较直观,一般不容易出现故障。但也有它的特殊性,随着设备的使用环境、加工条件、工件的复杂程序、所用刀具的数量多少而有所变化,尤其是刀具的长度.刀具的质量以及刀具在刀库的分布情况也是一个很重要的因素。

2)基于上述论证、分析和排故方法,对以后陆续出现的该机床机械手的其它几个液压缸的密封元件的类似故障,用上述方法进行论证、计算和设计,使机械手上的全部4个液压缸活塞上的密封元件都用国产的密封原件进行了代替.实现了国产化,同时又将活塞的结构重新设计和制造.使这台加工中心机械手的全部动作都达到所要求的技术指标。这些棘手的故障得到了合理解决.正式投入使用后工作一直正常,从而使这台设备在生产中继续发挥重大作用。

随查一数控报警

https://mp.weixin.qq.com/s?__biz=MzA5MjUxMTE2NQ==&tempkey=MTExNF9LOFBVaitGeGdXZ3ZJZzRtU0hiYkVQTzhZM0puck4yTWVQUWs1c19EMks2SzFKelJueTlGMl9hT2R1TTRFdDV1c2Vob1ZvX0R1bVpVeVBUSFV5YVVmU3hoMzlNZ2ZFd0lqYXliYnJiUk5OSGRLTXpxSzJiak1YOVM4ZlN2aU1ZLV95YzBOTTR2YVd6V3k0cUx6QTZXZVVqTWEwNC1nN3k3T25acEFnfn4%3D&