文章:207.数控机床进给轴的安装与检测技术

所有者:TerryWang(呢称); 发布时间:2021-06-05 13:42:35; 更新时间:2021-06-05 13:45:54

阅读所需积分:0;

简介:进给传动系统是数控机床的主要组成部分之一.它承担了数控机床各直线、回转坐标轴的定位和切削进给:进给传动系统精度的高低将直接影响到数控机床的加工精度.因此数控机床对其进给系统提出如下要求:1)高的传动精度与定位精度;2)宽的进给调速范围;3)响应速度要快;4)无间隙传动;5)稳定性好,寿命长;6)使用维护方便。因此数控机床进给运动系统.尤其是轮廓控制的进给运动

进给传动系统是数控机床的主要组成部分之一.它承担了数控机床各直线、回转坐标轴的定位和切削进给:进给传动系统精度的高低将直接影响到数控机床的加工精度.因此数控机床对其进给系统提出如下要求:1)高的传动精度与定位精度;2)宽的进给调速范围;3)响应速度要快;4)无间隙传动;5)稳定性好,寿命长;6)使用维护方便。因此数控机床进给运动系统.尤其是轮廓控制的进给运动系统.必须对进给运动位置和运动速度两个方面同时实现自动控制.且要求有较高的定位精度和良好的动态响应特性。一个典型数控机床控制的进给系统.一般由进给驱动装置、机械传动装置及检测反馈元件等几部分组成。机械传动装置是指将驱动源的旋转运动变为工作台直线运动的整个机械传动链,主要包括进给传动轴及导向元件即导轨。数控机床导轨的功用是起导向及支承作用.而进给轴则影响机床的传动精度和定位精度;它们自身的精度、刚度及结构形式等都对数控机床的加工精度有直接影响。

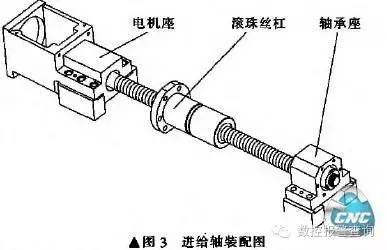

1 进给轴的基本组成

在数控机床的机械传动装置中,直线进给运动主要有横向、纵向及垂直3个方向。即X、Y、Z 3个方向;其中数控车床的进给轴为X、Z轴。数控铣床或加工中心为X、Y、Z 3个轴,不管是数控车床还是加工中心机床.它们在水平面上的横向、纵向进给轴的结构基本上相同,它主要由传动部件和支撑部件等组成;而垂直方向进给轴的安装因需要考虑丝杠的自锁,防止突然断电造成的主轴箱下滑。所以必须加装制动装置。

1.1 传动部件

目前中小型数控机床传动部件一般都是通过滚珠丝杠副将伺服电机的旋转运动变为工作台或刀架的直线运动。滚珠丝杠副作为数控机床主要的传动部件.

具有传动效率高、传动灵敏、稳定性好、高刚度、高寿命等特点。目前滚珠丝杠副已经实现专业化生产,其本身的制造精度已经相当高.但它安装与调试的好坏将直接影响到数控机床的定位精度和重复定位精度.最后影响机床的加工精度。

1.2 支撑部件

支撑部件主要有支撑丝杠的轴承座和轴承组成.而数控机床进给系统的精度除了取决于滚珠丝杠副的精度外,还必须考虑丝杠两端的支撑方式。滚珠丝杠副的支撑方式一般有:1)一端固定,一端自由;2)一端固定。一端游动;3)两端固定。由于两端固定方式有较高的位移精度和刚度.因此在精度要求高的数控机床中广泛采用。支撑用轴承一般采用推力角接触球轴承和深沟球轴承。有时也将两种轴承组合使用。

2 进给轴的安装检测方法

由于数控机床横向、纵向进给轴的安装与检测方法基本相同,知识纵向轴主要是驱动床鞍进行纵向进给运动,行程相对长;横向进给轴主要是驱动刀塔(或工作台)进行横向进给运动,行程教短,且一般安装在纵向床鞍上面,所以纵向进给轴的安装与检测方法具有一定代表性。这里以GLS-150数控车床的Z向进给轴安装与检测方法为例,介绍数控机床进给轴的安装与检测方法。

程泰公司GLS-150数控车床是一种大马力、高刚性结构的卧式车削中心机床,具有高效率加工能力,可在同一机台进行车、铣等复合加工,也可对端面和圆柱面进行轮廓铣切。在GLS-150数控车床中,滚珠丝杠的前后支撑基本都采用了两端固定的支撑方式,前段固定采用了电机座,后端采用了轴承座,见图2。

2.1 电机座、轴承座的安装与检测

1)将电机座、轴承座清洗干净。

2)将两根测试棒分别放在前后两端电机座、轴承座中.并分别盖上压盖,测试棒大端直径为12.5mm,小端直径为11.6mm。

3)将前后端电机座、轴承座分别安装在机床床身上。使用扭力扳手进行锁紧时,必须按照对角方式进行锁紧,扭矩为78.4mm。不同的机床扭矩大小不同。

4)将两根测试棒分别放置在电机座、轴承座中并盖上压盖。

5)将装有千分表和磁性座的滑动平板固定于基准导轨上,如果是线轨就锁在滑块上。

6)将千分表测头分别触及两根测试棒的表面,使其在测试棒轴向垂直平面内的母线时和水平面的母线N上移动,由一端向另一端平顺移动平板。检测两测试棒对床身导轨的平行度.测量过程见图4,测量项目见表1。

7)根据步骤6测得尺寸后将其高点铲除,具体做法为:由于电机座、轴承座的底面都已经加工好。因此只能对床身上的安装面进行铲刮.或者修磨轴承座的垫片,一般以轴向垂直面肘线低的轴承座为基准,铲刮另一个轴承座的安装面.将结合面的高点铲除,电机座或轴承座与床身的结合面要求紧密,0.02 mm的塞尺不可入.保证接触面积:长>70%。宽>45%,且接触点数12/(25 mmx25 mm),直到符合表1的要求为止。

注意:在表1中对项次l进行检测时,b、c端相对于口、d在300mm的长度上可以有小于0.01mm的上翘量,主要是考虑到安装丝杠后,丝杠在自重的作用下有一定的下垂,所以允许安装丝杠前轴承座有上翘量。

8)不断校正电机座、轴承座在轴向垂直平面和水平面内对导轨的平行度,直到保证均在0.01mm以内为止,并固定铲刮后的轴承座。

9)各电机座、轴承座找好精度后,配作定位锥销孔。一般为4处,钻铰孔径为10mm。保证锥销接触率在两结合处为60%。

10)合格后填写数控车床检验记录表。

2.2滚珠丝杠副的安装与检测

为了保证滚珠丝杠副的安装精度,首先应该保证电机座和后端轴承座的精度,因此装配好的轴承座一般不需拆下.但有的机床需要拆下,这里主要介绍不需拆卸轴承座的安装方法。

1)将各部零件清洁擦拭并修除毛边。

2)将即将安装的滚珠丝杠转动球帽检查顺畅度,并用元尘纸将多余油擦拭干净。

3)按照装配图5各个零件的顺序组装。

(1)滚珠丝杠的左侧轴端即电机座端的安装:首先将轴承、隔环及锁紧螺母装到电机座内,轴承安装时双列轴承的排列方式为背靠背,同时涂抹高效润滑脂NUB,要求涂抹均匀,为轴承空间容积的1/10~1/3。然后将丝杠的轴端插入到电机座内.锁紧圆螺母挤压轴承的内环,直至左侧轴承的内环与丝杠的轴肩紧密接触的时候为止。最后安装压盖.用螺钉紧吲压盖,力矩扳手扭矩为58.8 Nm,这时压盖的法兰边与轴承外圈的右侧端之间应该有0.03~0.05 mm的预压量.用深度规测量轴承端面到电机座端面的深度.检测压盖处高度。保证预压量,否则要拆F压盖对其进行配磨。

(2)滚珠丝杠右侧轴端即轴承座端的安装:先将左侧轴端即电机座端的压盖打开,然后将轴承、内外隔环及锁紧螺母装到丝杠右侧轴端。安装方法与左端相同,将丝杠的轴端压入到轴承座内,然后在丝杠上锁紧圆螺母挤压轴承的隔环,装上左侧轴端即电机座端的压盖,直至左侧轴承的内环与丝杠的轴肩紧密接触的时候为止。注意的是要将轴承的内外隔环全部压紧,这样就对丝杠施加了预紧力。

由于本丝杠采用的是两端固定的支撑方式,因此必须通过施加预紧力进行预拉伸。根据图纸的要求,本产品要求的预紧力通过计算得出应将丝杠预拉伸长约0.03 mm。可以通过将千分表压在丝杠端头上,然后安装锁紧圆螺母时用力锁紧,当丝杠伸长约0.03 mm即可。锁紧圆螺母锁紧后,螺母后方的防松固定螺丝也需锁紧,扭力为一定值。注意:锁紧两端螺母的时候不要一次锁死。

4)检测滚珠丝杠副精度并进行校正。检测丝杠在垂直平面同导轨副的平行度。检测丝杠在水平平面内导轨副的平行度。检测如图6所示。由于安装丝杠前两个导轨的精度事先要调整好,因此在安装丝杠时就可以将其作为基准来调整丝杠的位置精度。通过对两个方向的调整最终确定滚珠丝杠副的位置,用千分表校正丝杠位置,直至在合格范围内。最后再次锁紧网螺母,同时扭紧螺母后方的防松固定螺丝。

5)安装缓冲块。丝杠两端安裴缓冲块.并将丝杠擦拭干净.保持缓冲块缓冲面平整。

6)安装完成后.填写数控车床缝杠检验纪录表。

3 结论

进给轴的安装与检测是数控机床装配过程中非常重要的环节,而轴承座、滚珠丝杠副的安装与检测又是进给轴安装的主要工作,按照上述方法装配的进给轴完全达到了GLS-150数控车床当初的设计要求,为其它相关设备进给轴的安装与检测提供了很好的借鉴。

随查一数控报警

https://mp.weixin.qq.com/s?__biz=MzA5MjUxMTE2NQ==&tempkey=MTExNF80R1BuNWprbi9pQzh3aXRSU0hiYkVQTzhZM0puck4yTWVQUWs1c19EMks2SzFKelJueTlGMl9hT2R1TzJPNnNHNGF5TGlzc1Jib2dkajR6T2p1ZnNCOEoyWW0zMlpBNnZNbUY0ekNJNmtGcUpYclRDRXdaLURLWEdMOWg3WERVeXlkS2lmcE56WjNmWFFVbmZEU3o1M1F4Y0NBTlB2S0J5cHcxY2ZRfn4%3D&