文章:数控车床振动的产生原因及解决方法

所有者:TerryWang(呢称); 发布时间:2021-07-19 14:16:45; 更新时间:2021-07-19 14:20:59

阅读所需积分:0;

简介:数控车床在工作时产生振动,会直接影响到工件的加工品质,产生明显的表面振纹,粗糙度增大,工件表面品质恶化。振动严重时,甚至使切削加工无法继续进行,振动中产生的噪声,还将危害到操作者的身体健康。因此,我们应该了解数控车床产生振动的原因,掌握其中规律,并加以限制或消除。1 振动理论分析 振动一般分为3种:即自由振动、强迫振动和自激振动。 1.1 自由振动 自

数控车床在工作时产生振动,会直接影响到工件的加工品质,产生明显的表面振纹,粗糙度增大,工件表面品质恶化。振动严重时,甚至使切削加工无法继续进行,振动中产生的噪声,还将危害到操作者的身体健康。因此,我们应该了解数控车床产生振动的原因,掌握其中规律,并加以限制或消除。

1 振动理论分析

振动一般分为3种:即自由振动、强迫振动和自激振动。

1.1 自由振动

自由振动是物体受到初始激励(通常是一个脉冲)所引发的一种振动。这种振动靠初始激励,一次性获得振动能量,历程有限,一般不会对数控车床造成破坏。所以一般不考虑自由振动对数控车床的影响。

1.2 强迫振动

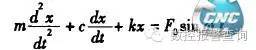

物体在持续周期变化的外力作用下产生的振动,称为强迫振动,如不平衡、不对中所引起的振动。强迫振动的力学模型如图1所示。

图1强迫振动力学模型

其运动方程为

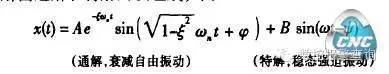

这是一个二阶常系数线性非齐次微分方程,其解由通解和特解两项组成,即:

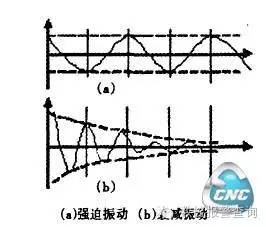

如图2所示,衰减自由振动随时间的推移迅速消失,而强迫振动则不受阻尼的影响,是一种和激振力同频率的振动。由此可见,强迫振动过程,不仅与激振力的性质(激振频率和振幅)有关,而且与物体的自身固有的特性(质量、弹性刚度、阻尼)有关,这就是强迫振动的特点。

图2强迫振时间波形

1.3 自激振动

自激振动是在没有外力作用下,由系统自身原因所产生的激励而引起的振动。自激振动是一种比较危险的振动,设备一旦发生自激振动,会使设备运行失去稳定性。

2 强迫振动的产生原因及解决方法

2.1 主要原因

(1)旋转零件质量偏心产生的离心力;

(2)运动传递过程中传递零件误差;

(3)切削过程中的间隙特性。

2.2 解决方法

(1)减少激振力。如精确平衡回转零部件,将电机转子、皮带轮和卡盘作静平衡试验,以提高装配精度。

(2)提高工艺系统的刚度及阻尼。车床系统刚度和系统阻尼增加,可提高对振动的抵抗能力,亦可减少振动。

(3)调节系统固有频率,避免共振的产生。在选择转速时,尽可能使旋转工件的频率远离机床有关原件的固有频率,避开共振区。

(4)采用减振器或阻尼器。当上述方法无效时,可考虑使用阻尼器或减振器。

3 自激振动产生的原因及解决方法

3.1 产生原因

在机械加工过程中,自激振动是由振动过程本身引起某种切削力的周期性变化,又由这个周期性变化的切削力,反过来加强和维持振动,是振动系统补充了由阻尼作用消耗的能量。当振动运动停止时,该交变力也就消失了。这种在金属切削过程中的自激振动,一般称为切削颤振。

特别指出,自激振动发生的几率远远高于强迫振动。切削相对振动会降低工件已加工的表面品质,并影响刀具乃至机床的使用寿命。尤其现在高精度的数控车床的大量使用,由数控车床所保证的工件的高精度等指标,将会在颤振发生时变得毫无意义。

3.2 解决方法

3.2.1 提高系统或夹具与工件的静态刚性

(1)安装刀具时选取合适的中心高。车削内孔槽时,刀尖点理论上要求与孔的中心线一致,但实际上在安装刀具时刀尖点往往在中心线偏上0.1 mm左右,这主要是刀具在切削时,刀尖点由于受到反作用往往下偏移,因此要给其一个补偿量。

(2)尽可能缩短刀杆的悬伸量以提高刀具的刚性。当刀杆受力时,会产生弯曲,会引发振动,且悬长越长,振动加剧。一般情况下,刀具伸出的长度不宜超过刀杆长度的2-3倍,这样可以大大提高细长刀杆的抗弯强度。

3.2.2 合理选择刀具的几何参数

刀具的几何参数主要有:刀具的前角、主偏角、后角等。前角对振动的影响较大,随着前角的增大,振动幅度也会随之下降。但在切削速度较高时,前角对振动的影响将减弱。所以,高速切削时,即使用负前角的刀具,也不致产生强烈的振动。如果是主偏角增大,切削力将会减少,同时切削宽度也减小。随着主偏角的增大,振动幅度逐渐减小,但当角度大于90°后,振动的幅度又会有所增大。对于后角的选择,可减小到2°~3°,此时振动有明显的减弱。也可以在刀具主后角上,磨出一段负倒棱角,能起到很好的消振作用。

3.2.3 提高工件系统的抗振性

提高工艺系统的抗振性,是控制和预防自激振动的重要措施之一。在工艺系统中,工件系统往往是易于发生振动的薄弱环节,因此提高工件系统的抗振性,是非常必要的。

(1)尽可能在接近加工处夹紧工件,使切削力接近工件夹持处,减少切削力矩;

(2)沿工件全长多夹几点,以减少工件在切削力作用下变形;

(3)车削薄壁管时,管内灌水、油、石蜡或装砂,以提高工件系统的阻尼性能;

(4)提高轴类工件顶尖孔的质量;

(5)加工细长轴时采用中心架;

(6)采用一种能在刀具和工件之间实现附加联系的装置,如使用跟刀架、跟刀架式刀夹以及浮动刀夹,用于镗刀杆的跟刀架式支撑,这些装置将明显提高系统的刚度和抗振性。

4 结束语

本文对数控车削过程中产生的振动原因和基本规律进行了分析,联系在实际工作中碰到切削问题,进行具体分析,抓住主要矛盾,采取有效的减振措施,可使切削加工中的振动现象明显减小,大大提高工件的表面品质和机床刀具的工艺能力。但是要完全消除振动现象,还需要进一步深入研究振动机理、寻找产生振动的原因及消除措施。总之,减小振动的方法和措施是多方面的,必须要具体分析。

随查一数控报警

https://mp.weixin.qq.com/s?__biz=MzA5MjUxMTE2NQ==&tempkey=MTEyMF9ka0czL1dPM0JGRTJOdGpTUlhMb3VUU21DUVBXT2tIeEw0cXNOUWtJMGhfVUxCVHhQamFKZFhKMDFnVGVOU0lERUlid25GUXI2cXJWcGFqVmNFQmdTSVB2UFE4VnotWjNKcVJUTDF1WUtiSUotTmVTTHg0MWQ4aGo2NDJLUFV4RWtGZGpMdVo5NVE3WGs3WFVsNm9JUDRFNHdtdUEwd1d6TEpxdXBnfn4%3D&